Projekte

Die folgende Zusammenstellung enthält eine aktuelle Auswahl erfolgreich abgeschlossener Projekte. Die Tabs am oberen Rand führen zu den jeweiligen Inhalten.

| Technische Daten | 51CrV4 | Inconel |

|---|---|---|

| Nennmoment [Nm] | 800 | 400 |

| Maximalmoment [Nm] | 1000 | 600 |

| Wechselmoment [Nm] | 600 | 300 |

| Dauereinsatztemperatur [°C] | 250 | 600 |

| Verhältnismäßige Dämpfung | 0,3...1...3 | 0,5 |

| Spielfreiheit | ja | ja |

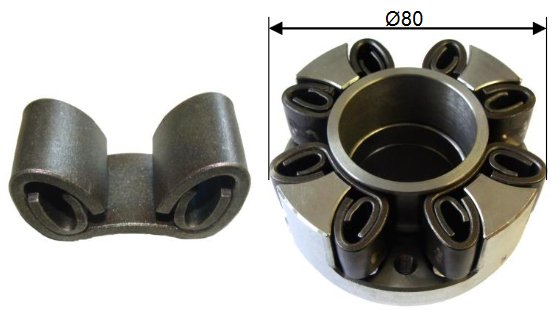

Klauenkupplungen sind Maschinenelemente zur Übertragung von Drehmomenten und können drehelastisch oder drehsteif sein. Drehelastische dämpfende Klauenkupplungen sind weit verbreitet, da bei Ihnen die Drehmomentübertragung zwischen Antriebs- und Abtriebsseite über elastische dämpfende Elemente erfolgt. Dieser Umstand ermöglicht die Minderung von Stößen und Schwingungen und den Ausgleich von Wellenversatz. Die Dämpfungsglieder dieser Kupplungen bestehen meist aus thermoplastischen Elastomeren, wodurch sie lediglich bei Temperaturen bis zu 120°C eingesetzt werden. Bereits ab 40°C verringert sich das übertragbare Drehmoment aufgrund der Materialerweichung. Ganzmetallkupplungen können bei weitaus höheren Temperaturen betrieben werden, haben jedoch den Nachteil, dass sie keine dämpfenden Eigenschaften aufweisen und auf Grund ihrer Konstruktion Wellenversätze nicht oder nur in sehr geringem Maße tolerieren.

Durch die neu entwickelte Hochtemperaturkupplung können hohe Drehmomente bei extrem hohen Temperaturen übertragen werden. Gleichzeitig sind der Ausgleich von Wellenversatz und die Dämpfung von Schwingungen auf dem Niveau herkömmlicher Klauenkupplungen möglich. Realisiert wird dies durch gebogene Blattfederelemente, welche zwischen den Klauen angeordnet sind. Beim Einwirken eines Drehmoments kommt es zu einer elastischen Biegeverformung der Feder, wodurch die Drehelastizität der Kupplung gewährleistet wird. Die Dämpfung wird durch Reibung zwischen den Kontaktflächen innerhalb der Feder bzw. zwischen Feder und Klaue erzeugt. Durch die Kontur der Feder entsteht beim Einfedern eine Relativbewegung zwischen den Kontaktflächen, welche die Dissipation von Energie bewirkt.

Für den Prototyp wurden 2 verschiedene Materialien verwendet. Der Tellerfederstahl 51CrV4 gewährleistet sehr hohe Momente bei geringen Fertigungskosten, wohingegen die Feder aus Inconel 718 eine Maximaltemperatur von 600°C bei gleichzeitig sehr gutem Korrosionsschutz ermöglicht. Die zulässigen Wellenverlagerungen liegen auf dem Niveau herkömmlicher Elastomerkupplungen und müssen je nach Drehmoment und Drehzahl an den Anwendungsfall angepasst werden.

| Projektpartner | R+L Hydraulics GmbH thema Form- und Federntechnologie GmbH & Co. KG |

| Ansprechpartner | Dipl.-Ing.(FH) Markus Ballmann |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

Magnetanteil nach der Durchführung des Lebensdauerversuchs

Das bisherige Vorgehen zur Integration von magnetischen Eigenschaften in Zahnriemen mittels quaderförmiger Neodym-Eisen-Bor-Magnete (NdFeB) hat sich technologisch als recht aufwendig erwiesen. Obwohl sich partiell hohe Anziehungskräfte erzielen lassen, führt die zusätzliche Deckschicht der Magnete zu einer erheblichen Minderung der magnetischen Eigenschaften. Des Weiteren werden sowohl durch die umlenkungsbedingten Bewegungen der Magnete als auch durch chemische Reaktionen innerhalb der vorgesehenen Vertiefungen erhöhte Verschleißerscheinungen hervorgerufen.

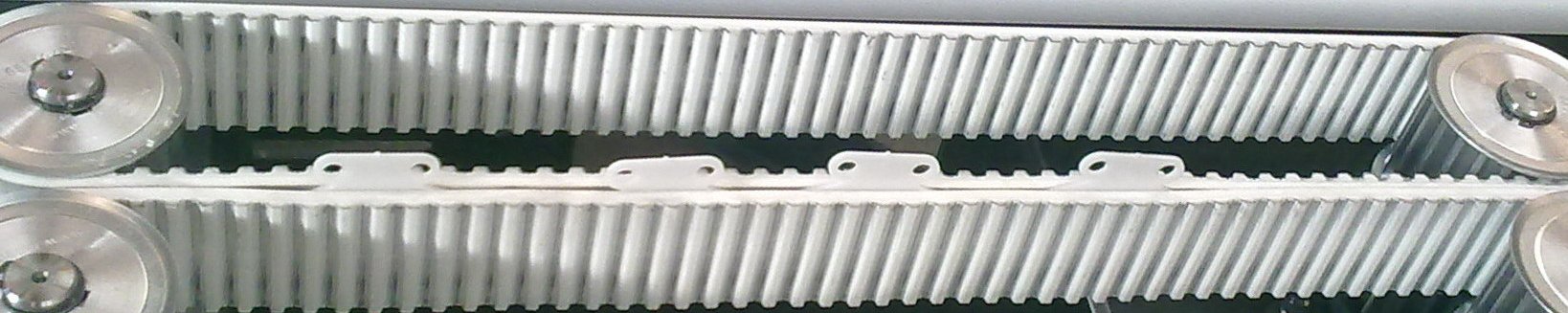

Darauslässt sich die Forderung ableiten, die zukünftigen Transportzahnriemen mit einer homogenen, magnetischen Beschichtung (vgl. Abbildung 1) auszurüsten. Eine gleichmäßige Kraftverteilung sowie eine schonende Arbeitsweise zeigen wesentliche Vorteile auf, die zu einem breiten Anwendungsfeld führen.

Für die Herstellung von elasto-magnetischen Mischungen wurden verschieden hohe Anteile des Magnetpulvers in eine definierte Kautschukmischung mittels Kneter eingemischt und homogen verteilt. Die Masse wurde anschließend vulkanisiert.

Die technischen Arbeitsparameter zur Mischungsherstellung und zum Pressverfahren wurden mit Hilfe thermoanalytischer und rheologischer Prüfverfahren ermittelt. Für die Bestimmung der Füllstofforientierung, -verteilung und -homogenität wurden mikroskopische Untersuchungen durchgeführt. Mittels theoretischer und experimenteller Untersuchungen wurden Kennwerte zu erreichbaren Magnethaftkräften gewonnen. In statischen Zugversuchen und dynamischen Dauerversuchen wurden die Funktions- und Einsatzfähigkeit der Riemen getestet.

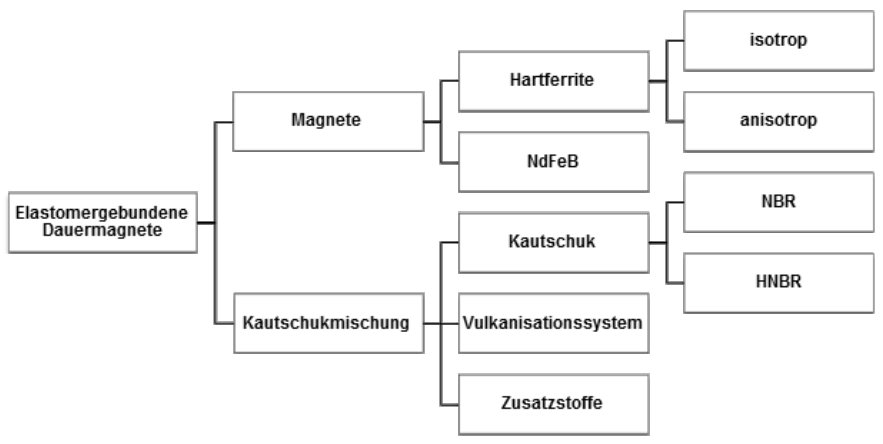

Die notwendige Biegeflexibilität des magnetischen Beschichtungsmaterials basiert auf der Verwendung einer Gummimischung, in die das Magnetpulver eingebracht wird.Die wichtigsten Bestandteile dieser sogenannten elastomergebundenen Dauermagnete sind in Abbildung 2 schematisch dargestellt. Die Variation von verschiedenen Bestandteilen bzw. Mischungsverhältnissen diente der gezielten Einstellung elastischer Eigenschaften.

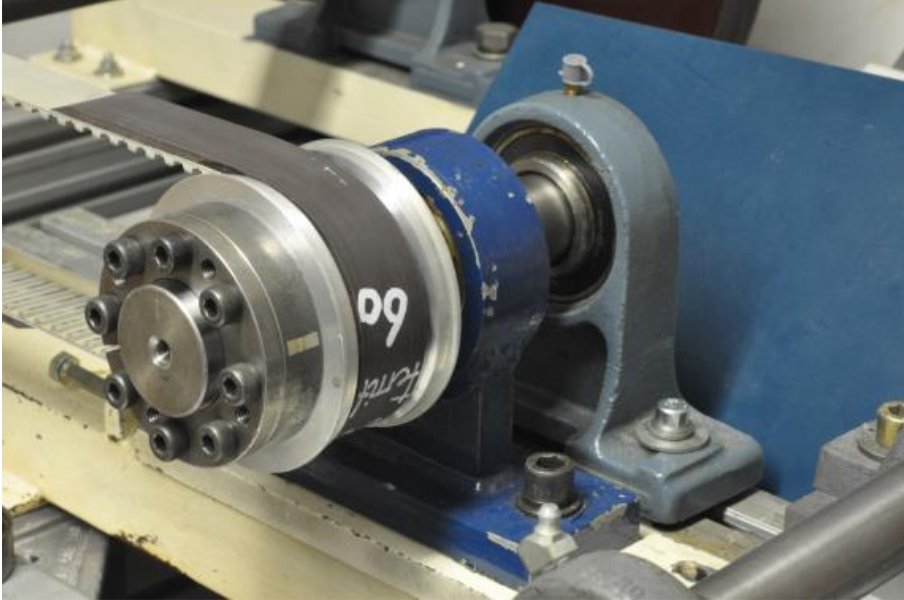

Für den Lebensdauerversuch (vgl. Abbildung 3) wurden die Probekörper mit den Abmessungen 260x110x4 (mm) hergestellt und auf einen Zahnriemen aufgeklebt. Anschließend erfolgte die Aufspannung des Riemens auf zwei Zahnscheiben. Der Versuchsaufbau ist dem Anwendungsfall entsprechend nachempfunden.

Im Rahmen des Forschungsprojektes wurde die Zielstellung erreicht. Es ist eine homogene, elasto-magnetische Rückenbeschichtung mit laufseitig integriertem Eisenrückschluss für Transport-und Antriebsriemen entstanden. Das Material ist bereits in Demonstratorversuchen zum Einsatz gekommen und wurde interessierten Kunden auf der Hannover Messe 2015 vorgestellt.

| Projektpartner | Norditec Antriebstechnik GmbH, Zahrensdorf/Kiekut |

| Ansprechpartner | Dipl.-Ing.(FH) Markus Ballmann |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

| Technische Daten | |

|---|---|

| Wägebereich [g] | 20 ... 3000 |

| Standardabweichung [g] | 0,4 |

| Durchschnittsfehler [g] | 0,25 |

| maximaler Fehler [g] | ± 0,7 |

| Eichwert [g] | 0,5 |

| geeicht / eichfähig | ja |

| Produktdurchsatz [1/min] | ≤ 300 |

| Bandgeschwindigkeit [m/min] | 20 ... 90 |

Aufbauend auf einer systematisch konstruktiven als auch schwingungstechnischen Analyse der aktuellen Kontrollwaage CW2 der Pulsotronic-Anlagentechnik GmbH konnten Ansatzpunkte für eine Erhöhung des Gutdurchsatzes in zahlreichen Versuchen abgeleitet werden (Abbildung1).

Basierend auf diesen Ergebnissen wurden direkt den mechanischen Aufbau betreffende konstruktive Lösungen als Dämpfer-und Tilgermodelle labortechnisch untersucht. Für die theoretischen Untersuchungen von Lösungsvarianten wurde ein einfaches Simulationsmodell entwickelt, dass die Kontrollwaage mit ihren Hauptmodulen abbildet. Anhand dieses Modells konnten verschiedene Lösungsansätze theoretisch abgebildet und einzelne Parameter für Versuchsaufbauten abgeleitet werden. Mit Hilfe von Modalanalysen konnte der mechanische Aufbau des Bandmoduls als auch des Gestells soweit optimiert werden, dass störende Schwingungen außerhalb der nutzbaren Messfrequenz liegen (Abbildung 2). Hauptschwerpunkte waren dabei die Reduzierung der bewegten Massen, Steifigkeitserhöhung, Verbesserung des Systemrundlaufs sowie eine Reduzierung der Übergangsstöße der Bandeinheit.

Um die Schwingungen des Bandmoduls, zusätzlich wirkungsvoll zu reduzieren, wurden mit dem Gestell verbundene Voice Coil Motoren als aktive regelbare Tilger-Dämpfer eingesetzt und untersucht (Abbildung 3).

Dadurch konnten die noch störenden Schwingungen des Bandmoduls gutunabhängig und effektiv reduziert sowie die Bandgeschwindigkeit in Verbindung mit einem passenden elektronischen Filter signifikant erhöht werden.

Im Ergebnis konnten somit die geforderten technischen Parameter in allen Bereichen erfüllt werden und bieten zusätzlich Potential für eine weitere Steigerung des Gutdurchsatzes unter Verwendung aktiver elektrodynamischer Stellglieder (Tabelle 1).

| Projektpartner | Pulsotronic-Anlagentechnik GmbH, Niederdorf |

| Ansprechpartner | Dipl.-Ing. Andreas Kretschmer, Dipl.-Ing. Niels Dallinger |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

| Technische Daten | |

|---|---|

| Spannzeit | max. 13 s |

| Ladevolumen | 1,2 - 6 m³ |

| Ladehöhe | 0,6 - 1,6 m auf 1,1 x 3,55 m |

| Sicherbare Nutzlast | < 500 kg |

| Prototyp | Für Mercedes-Sprinter 4365 mm Achsenabstand, Hochdach) |

| Rückholzeit | max. 25 s |

| Lichte Höhe | 1,7 m (Laderaummitte) |

| Gesamtmasse | 120 kg |

Besonders für Kurier-Express-Paket-Dienste (KEP) mit vielen Haltepunkten sind verfügbare Mittel zur Ladungssicherung, wie z.B. Sicherungsnetze oder Sicherheitsgurte viel zu zeitaufwendig in der Anwendung. Im vorliegenden Artikel wird die Entwicklung eines automatisierten Ladungssicherungssystems mit dreidimensionalem vorgeformten Sicherungsnetz vorgestellt. Für die Ladungssicherung wirken zwei Kernkomponenten zusammen. Zum einen ist ein Antirutschsystem integriert, welches die Vorteile einer reibarmen Oberfläche zum Beladen und die rutschhemmende Wirkung eines haftenden Belags beim Transport ausnutzt. Zum anderen werden unterschiedlich große Transporteinheiten durch ein sich flexibel anpassendes Netz überspannt, welches aus hochfestem Material, mit integrierten Netzverkürzern besteht.

Gleitleisten, welche zwischen Antirutschmatten eingebracht sind, erleichtern aufgrund eines geringen Gleitreibwerts (gegen Karton) von µ=0,23 das Beladen. Das unter den Gleitleisten positionierte Elastomer wird unter dem Druck der Ladung und in Abhängigkeit der Zeit so elastisch verformt, dass die Ladung für den Transport nahezu vollständig auf der Antirutschmatte aufliegt. Ab einem bestimmten Flächendruck steigt der Reibwert zwischen der Ladung und dem Untergrund sprunghaft an. Der Haftreibwert beträgt ca. 0,43 und steigt mit zunehmendem Flächendruck.

Überspannt wird die Ladung mit Hilfe eines vom Sächsischen Textilforschungsinstitut e.V. (STFI) entwickelten vorgeformten Ladungssicherungsnetzes. Für die Netzkonstruktion, welches mittels der Wirktechnologie als knotenloses Netz ausgebildet ist, wurden hauptsächlich Hochleistungsfasern verwendet. Es weist in den Randbereichen speziell verstärkte Netzmaschen für die Krafteinleitung aus den Einhängepunkten auf. Die Netzbruchkraft erreicht 24 kN. Hingegen liegt die Bruchkraft einer einfachen Netzmasche bei 1,47 kN.

Zwei Spanngurte (Pos. 5), entwickelt und hergestellt von der Firma F.J. RAMMER, ziehen das Ladungssicherungsnetz (Pos.1) an den Längsseiten von der Decke herab über das Ladegut in ca. 13 s. Zum Entladen ziehen Zurrsysteme an Rückholseilen (Pos. 4), das Ladungssicherungsnetz in max. 25 s wieder nach oben.

| Projektpartner | car-management GmbH F.J.RAMMER GmbH Sächsisches Textilforschungsinstitut e.V.(STFI) |

| Ansprechpartner | Dipl.-Ing. Andreas Fink |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

In der Getränkeindustrie und auch in anderen Branchen werden PET-Flaschen verschiedenster Größen und Formen eingesetzt. Im Gegensatz zu Glasflaschen besitzen PET-Flaschen, besonders im leeren Zustand, eine sehr geringe Standfestigkeit. Im Rahmen des Forschungsprojektes wurde ein Transportprinzip für PET-Flaschen entwickelt, bei dem die Flaschen, nicht wie üblich pneumatisch, sondern über zwei parallel laufende Transportketten bewegt werden (Abbildung 1).

Weit verbreitet ist der pneumatische Transport der Flaschen, bei dem die Flaschen hängend in einem Kanal durch gezielte Druckluft bewegt werden. Dieses Verfahren ist energieaufwendig und bringt vor allem aus lebensmittelhygienischer Sicht einige Nachteile mit sich.

Für den hängenden Transport ist es sinnvoll den so genannten Neck-Ring (wulstartige Verdickung) zu nutzen, der sich fertigungsbedingt an jedem PET-Gefäß am Flaschenhals unterhalb des Verschlusses befindet. Das neue Transportsystem arbeitet mit zwei parallelen Gliederketten aus einem speziellen Kunststoff, die sich mit der gleichen Geschwindigkeit bewegen (Abbildung 2). Diese nehmen die Flaschen am Neck-Ring auf und transportieren sie mittels Reibung. Mit einer Fördergeschwindigkeit von bis zu zwei Metern pro Sekunde kann das System 72.000 Flaschen pro Stunde transportieren.

Das Institut für Fördertechnik und Kunststoffe der Technischen Universität Chemnitz hat gemeinsam mit der Beyer Maschinenbau GmbH in Roßwein dieses Transportsystem entwickelt. Dabei konnten die Erfahrungen der TU Chemnitz, vor allem im Bereich der Tribologie, bei der Suche nach den optimalen Werkstoffpaarungen genutzt werden.

Das System arbeitet schmierungsfrei. Durch entsprechende Modifizierung ist auch eine Stauförderung möglich. Auch Steigungen können überwunden werden. In Abbildung 3 ist die Pilotanlage zu sehen. Im Vergleich zu herkömmlichen Systemen wird der Energieverbrauch reduziert. Durch den modularen Aufbau ist es möglich, das Förderlayout den jeweiligen Gegebenheiten beim Kunden anzupassen

| Projektpartner | Beyer Maschinenbau GmbH, Roßwein |

| Ansprechpartner | Dipl.-Ing. Uwe Böttger |

| Gefördert durch | Europäische Union im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) |

| Betreut durch | Sächsische Aufbaubank |

Die grundlegende Idee des Projektes ist der Wegfall von Transportpaletten und die damit verbundene Einsparung von Totraum und Totmasse. Als Beispiel, bei einer Standard Europalette beträgt die Totmasse rund 25 kg und der Totraum beläuft sich auf 1200x800x140 mm. Die Einsparung würde somit erheblich zu Platzgewinn und reduziertem Transportgewicht beitragen. Da als Demonstrator kein autonomes Gerät entwickelt werden sollte und zudem die Forderung bestand, dass zukünftige Nutzer auf bereits vorhandene Flurförderzeuge zurückgreifen können, wurde ein Anbaugerät entwickelt, das für elektrische Gabelhubwagen geeignet ist. Es bestand dabei die Forderung nach geringer Bauhöhe und Nachrüstbarkeit. Dem entsprechend wurde der Speedloader entwickelt:

Um eine sichere Aufnahme des Gutes zu gewährleisten ist jedoch ein Palettenersatz nötig. Eingesetzt wird dafür ein sogeanntes Slip-Sheet, Abbildung 2. Dieses kann je nach Zustand wiederverwendet werden. Auf diesem Slip-Sheet wird die Ware abgelegt und nachfolgend gestapelt und eingestrecht.

Abbildung 4 zeigt den Speedloader im Einsatz. Zu sehen ist die eingestrechte Ware auf dem Slipsheet. Zu Testzwecken wurden Säcke mit Streusalz verwendet. Gesamtgutmasse bei diesem Test betrug 450 kg. Die maximal mögliche getestete Gutmasse betrug 500 kg. Durch eine Weiterentwicklung der Plattform ist es möglich auch höhere Lasten aufzunehmen und zu transportieren.

| Projektpartner | Sander Fördertechnik GmbH, Chemnitz |

| Ansprechpartner | Dipl.-Ing. Andreas Kretschmer |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |