Studentische Ausschreibungen

Neuigkeiten

Hilfs-Wissenschaftler und -Wissenschaftlerin im Bereich Festigkeit

Neben den Bereichen der Produktentwicklung, den Gleitlagern, der Tribologie und nachgiebigen Mechanismen beschäftigen wir uns im Schwerpunkt mit der Schwingfestigkeit und Reibdauerermüdung. Dabei fallen verschiedenste Arbeiten an, die Studenten erste spannende Einblicke in die Tätigkeiten eines Wissenschaftlers geben.

In diesem Rahmen suchen wir motivierte Studenten, die uns als Hilfswissenschafter und Hilfswissenschaftlerinnen bei unseren Forschungen unterstützen.

Einsatzgebiete:

- Mikroskopie

- Prüfstandskonstruktion

- Berechnung und Simulation

- einfache Programmieraufgaben

Das bieten wir:

- Einblicke in die Forschung am Institut

- Vergütung als studentische Hilfs-Wissenschaftler oder -Wissenschaftlerin (min. 13,25 € pro Stunde)

- Anwendung und Vertiefung des im Studium angeeigneten Wissens

- Sammeln von Berufserfahrung bei der Durchführung ingenieursähnlicher Tätigkeiten

- Erweiterung der Fähikgkeiten im Umgang mit Berechnungssoftware und Datenbankerstellung

- Ableitung einer wissenschaftlichen Arbeit (SA, PA, MA, DA)

Das bringen Sie mit:

- gute Deutschkenntnisse

- Eigenmotivation und Selbstständigkeit

- Begeisterungsfähigkeit

- technisches Verständnis

- praktische Erfahrung wünschenswert

Kontakt:

Dipl.-Ing. Maik Zylla

E-Mail: maik.zylla@…

Telefon: +49 371 531-38927

Ermittlung verfahrensspezifischer Einflüsse auf die Eigenspannungen in Stahlwellen und Ableitung eines analytischen Modells

Problemstellung:

Eigenspannungen können beispielsweise in Form von mechanischen oder auch thermochemischen Verfahren in ein Material eingebracht werden.

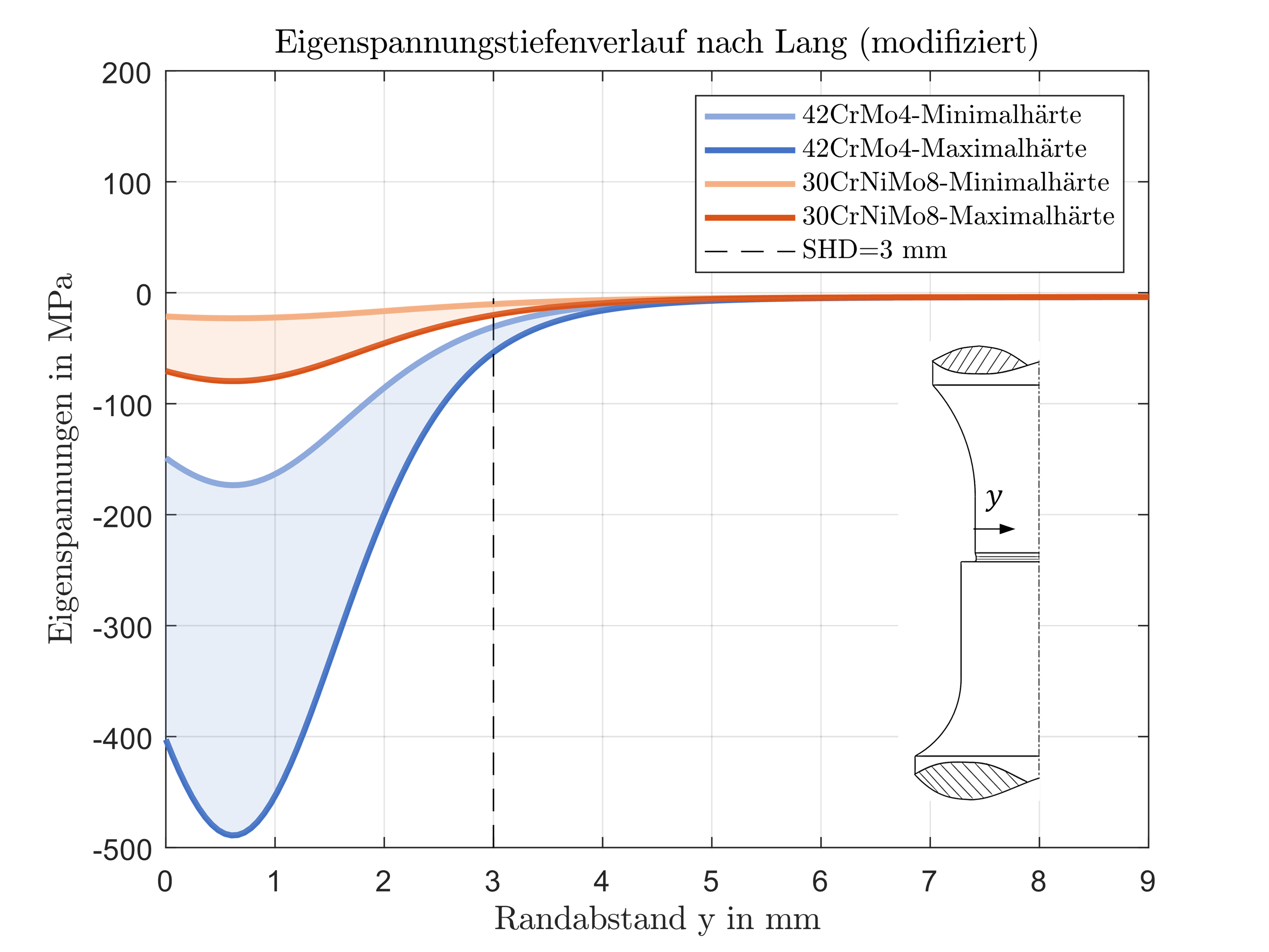

Typische Vertreter der thermochemischen Wärmebehandlungsprozesse sind die Randschichthärteverfahren, die infolge von Volumenausdehnungen während der Gefügeumwandlung erhebliche Druck-Eigenspannungen erzielen können. Teile dieser inhärenten Spannungen verbleiben auch während einer zyklischen Belastung im Bauteil und wirken der Rissentstehung- und -ausbreitung maßgeblich entgegen. Daraus resultiert eine erhöhte Schwingfestigkeit der Stahlwellen.

Etablierte Festigkeitskonzepte wie die DIN743 oder die FKM-Richtlinie berücksichtigen die Eigenspannungen nur pauschal und ermöglichen keine differenzierte Betrachtung der Wärmebehandlungsparameter. Infolge dieser Unschärfe werden die Festigkeitspotentiale in der industriellen Anwendung (bspw. Getriebewellen) nicht vollumfänglich ausgenutzt.

Zielsetzung:

- Übertragung bereits gesammelter Eigenspannungsverläufe in die Datenbank mitlhife der KI-Technologie

- Erweiterung der Datenbasis mithilfe von Literaturrecherchen

- Vergleich der Spannungsverläufe anhand verfahrensspezifischer Parameter

- Ableitung eines analytischen Modells zur Berücksichtigung relevanter Parameter im Eigenspannungstiefenverlauf von Stahlwellen

Voraussetzung:

- gute Deutschkenntnisse

- mindestens 5. Semester

- Grundlagen im Bereich der Werstofftechnik

- Grundlagen hinsichtlich der Spannungsmechanik

- Interesse an KI-Technologie

- sicherer Umgang mit analytischer Berechnungssoftware (Excel oder Matlab)

- Begeisterungsfähigkeit und Selbständigkeit

Das bieten wir:

- Einblicke in die Forschung am Institut

- Vergütung als studentische Hilfs-Wissenschaftler oder -Wissenschaftlerin (min. 13,25 € pro Stunde)

- Vertiefung des im Studium angeeigneten Wissens

- Sammeln von Berufserfahrung bei der Durchführung ingenieursähnlicher Tätigkeiten

- Erweiterung der Fähikgkeiten im Umgang mit Berechnungssoftware und Datenbankerstellung

- Ableitung einer wissenschaftlichen Arbeit (SA, PA, MA, DA)

Kontakt:

Bei Interesse senden Sie gerne einen kurzen Lebenslauf an:

Dipl.-Ing. Maik Zylla

E-Mail: maik.zylla@…

Telefon: +49 371 531-38927

Steuerungstechnische und konstruktive Optimierung eines Lasersystems zur Messung von µm-Verschiebungen auf einem Reibklötzchenprüfstand

Motivation:

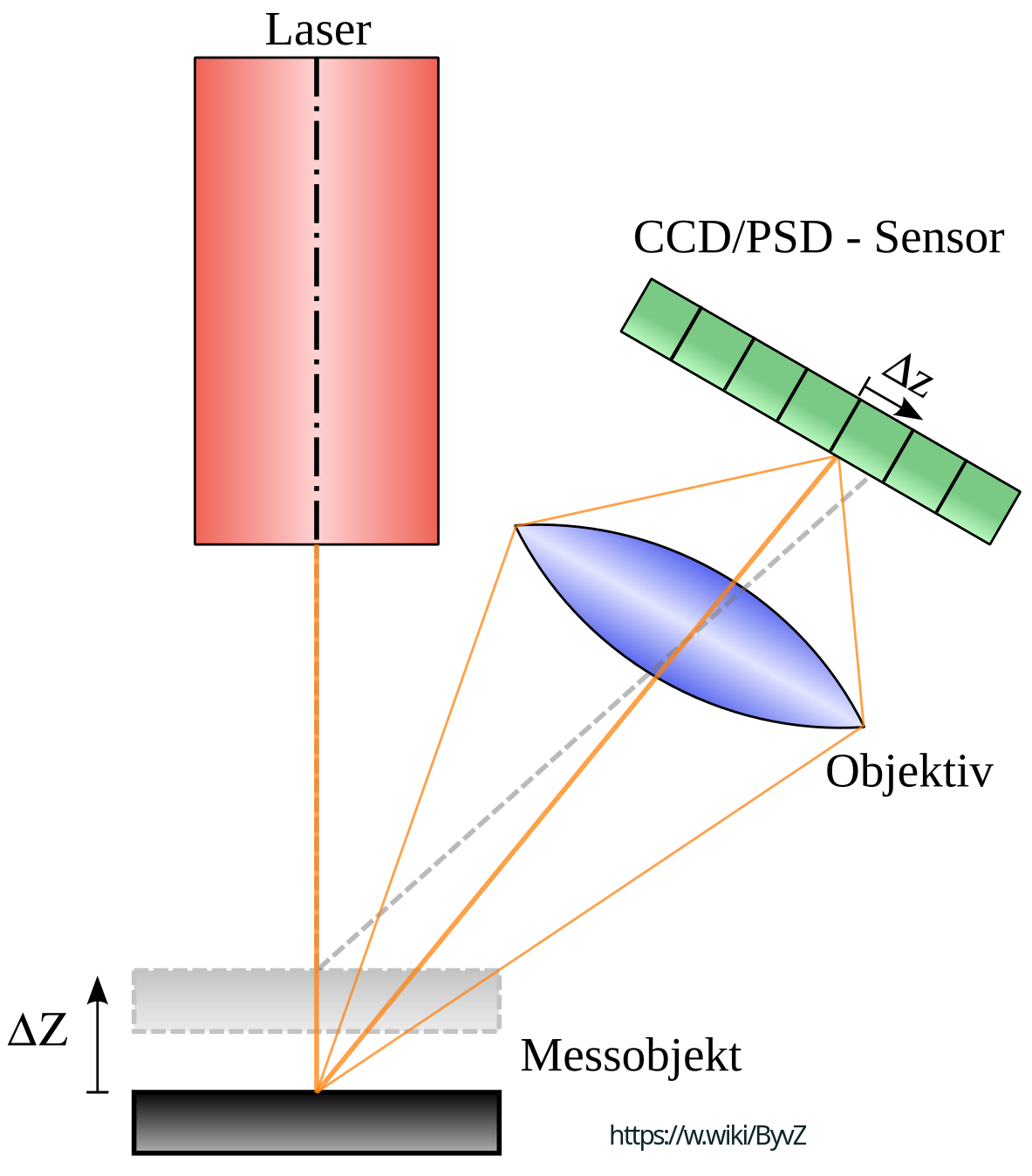

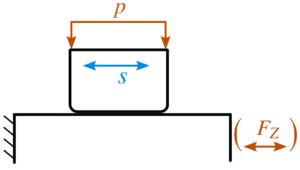

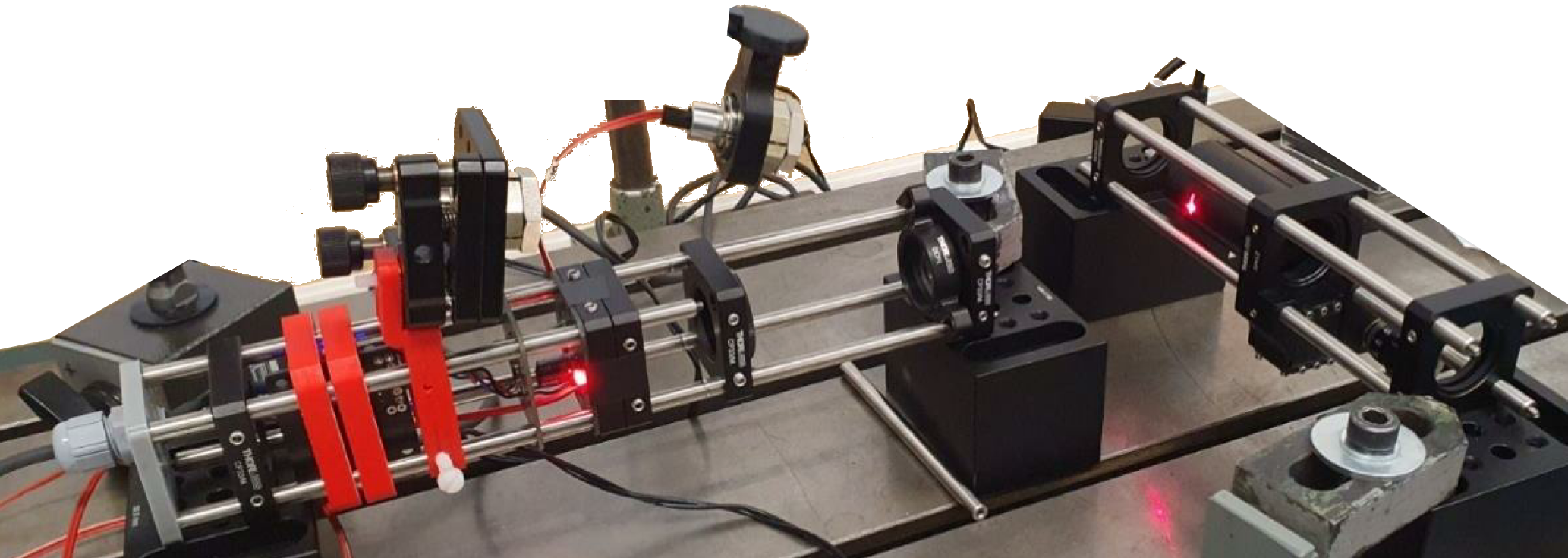

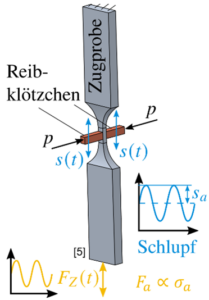

Ziel dieser Arbeit ist die Entwicklung und Optimierung eines Lasersystems zur präzisen Messung von Verschiebungen in der Ebene auf einem Reibklötzchenprüfstand. Der Prüfstand wird zur Ermittlung der Reibermüdungsfestigkeiten von Materialien eingesetzt. Dabei können sowohl Zugbelastung FZ, Kontaktpressung p und die Schlupfamplitude sa aus der Relativverschiebung zwischen Probe und Reibklötzchen einzeln eingestellt werden (siehe Abbildung).

Für die Schlupfregelung ist die Verschiebungsmessung der Probe und Reibklötze im µm-Bereich notwendig, wozu sich die Messung über Position Sensitive Devices als wirksam herausgestellt hat. Zur Machbarkeit wurden bereits Voruntersuchungen durchgeführt, wozu die Anordnung in obenstehendem Bild genutzt wurde.

Zielsetzung:

Die Aufgabe umfasst aufbauend aus den bisherigen Untersuchungen Tests und die Analyse des bisherigen Systems, die Integration und den Vergleich verschiedener Signalverarbeitungsmethoden sowie die Systemkonstruktion zu einem mobilen handhabbaren Lasermesssystem. Folgende Detailaspekte sollten dabei enthalten sein, zu welchen eine entsprechende Recherche zum aktuellen Stand und den inhaltlichen Hintergründen notwendig ist:

- Tests, Analyse und Bewertung des bestehenden Entwurfs des Lasermesssystems hinsichtlich dessen Robustheit und Messgenauigkeit

- Umsetzung und Vergleich verschiedener Möglichkeiten zur Verbesserung der gefundenen Schwachstellen (sowohl physisch als auch steuerungstechnisch)

- Durchführung von verschiedenen Tests zur Bewertung der verbesserten Messgüte und Grenzen des Systems

- Überführung des Grundsystems mit den Verbesserungen in eine Konstruktion zu einem mobilen, leicht handhabbaren Lasermesssystem

Anforderungen an die schriftliche Arbeit

Die schriftliche Ausarbeitung muss so gestaltet sein, dass sie als effiziente Grundlage für weitere Arbeiten genutzt werden kann. Lösungsansätze, Modelle und Ergebnisse müssen nachvollziehbar beschrieben, diskutiert und auf Plausibilität geprüft werden.

Inhaltliche und umfängliche Änderungen der Aufgabenstellung können mit dem betreuenden Hochschullehrer und dem wiss. Mitarbeiter erfolgen.

Marius Müller, M. Sc.

E-Mail: marius.mueller@…

Telefon: +49 371 531 38946

Rissfortschrittsverhalten bei Fretting Fatigue

Reibkorrosion ist eine tribologische Schädigung in Bauteilkontakten ausgelöst durch Flächenpressung und Schlupfamplituden im Mikrometerbereich, welche zur Bildung von Anrissen führt. Bei einer Überlagerung mit einer Ermüdungsbelastung (Fretting Fatigue) wird das Wachstum dieser Risse begünstigt und kann bis zum Versagen des Bauteils führen. Dies äußert sich neben der tribologischen Schädigung der Oberfläche in einer deutlich herabgesetzten Ermüdungsfestigkeit der betroffenen Komponente, was in einem unerwartet frühzeitigen Versagen dieser gegenüber der freien Oberfläche resultiert.

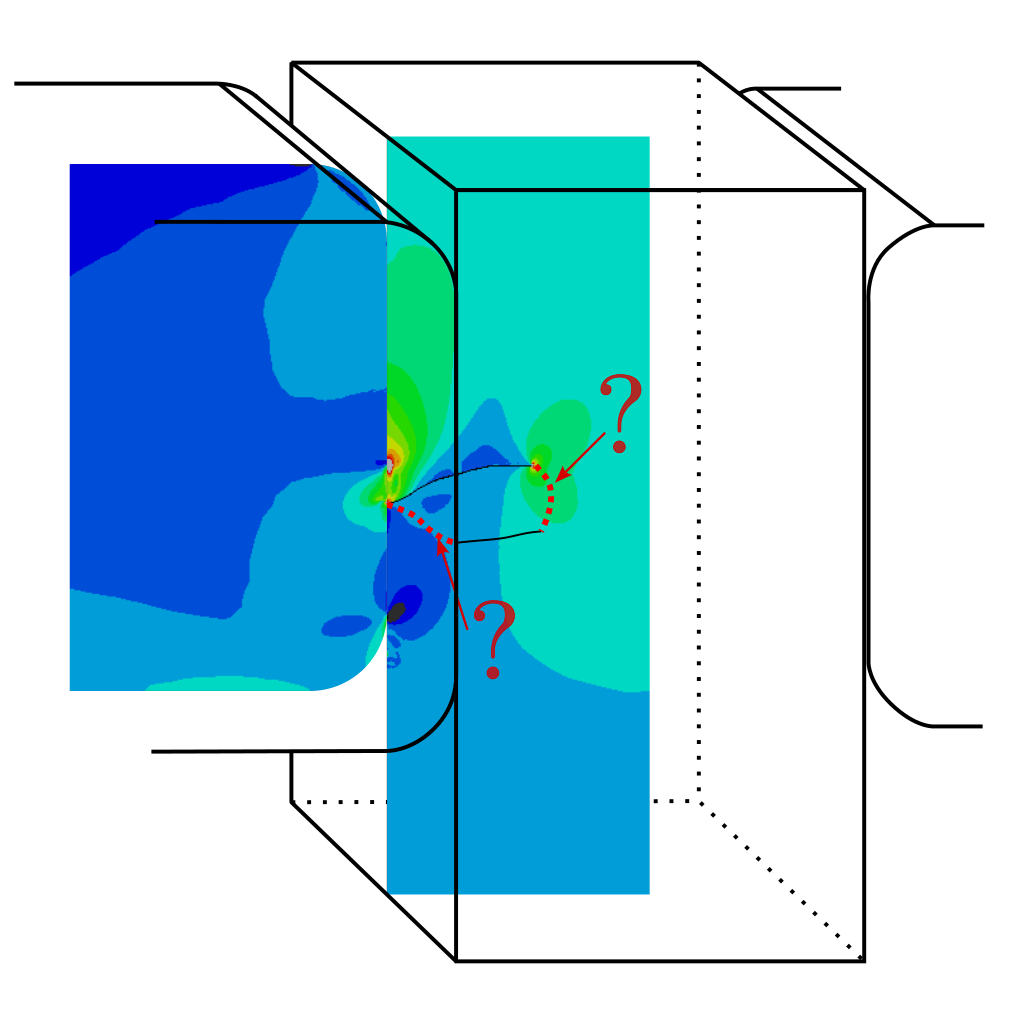

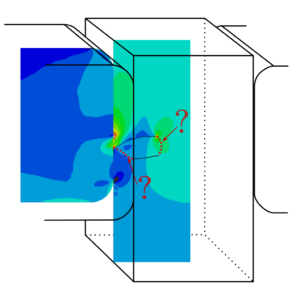

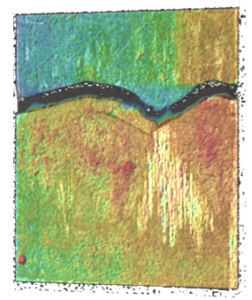

Simulative Untersuchungen indizieren, dass der Rissfortschritt nicht mit der Annahme eines Reibkontakts begründet werden kann. Vielmehr können experimentell beobachtete Mikroverschweißungen das Risswachstum fördern. Nebenstehende Bilder zeigen eine entsprechende Rissentwicklung in der Tiefe und über der Kontaktfläche. Der Verschweißung – Rissentwicklung soll innerhalb der Masterarbeit analysiert und mit einer 3D-Rissfortschrittssimulation in ABAQUS simuliert werden. Damit können die Fähigkeiten des Aufbaus von numerischen Simulationen, der Programmierung in Python, Auswertungsmethoden und nicht zuletzt das Wissen über Festigkeitsverhalten allgemein und bei Reibermüdung weiterentwickelt werden.

Marius Müller, M. Sc.

E-Mail: marius.mueller@…

Telefon: +49 371 531 38946