Forschungsprojekte

Wir forschen an vielen unterschiedlichen wissenschaftlichen Themen und Projekten in den Bereichen Mikrostruktur, Charakterisierung und mechanische Eigenschaften. Dabei befassen wir uns vor allem mit Stählen, Leichtmetallen und Verbunden als Strukturwerkstoffen sowie mit NiTi-Formgedächtnislegierungen als Funktionswerkstoff. Die folgende Auflistung fasst die interessantesten, aktuell bearbeiteten Themen zusammen.

Innovative Wärmebehandlungsstrategien für TRIP-Stähle

Die schematische Darstellung zeigt den Einfluss verschiedener Processing-Routen auf die mikrostrukturelle Entwicklung eines TRIP-Stahls. Durch neue Verfahren in Kombination mit gezielter Legierungsentwicklung können hervorragende mechanische Eigenschaften bei wesentlich vereinfachter Prozesstechnik eingestellt werden.

TRIP- (Transformation Induced Plasticity) Stähle sind Mehrphasenstähle, die sich durch hervorragende mechanische Eigenschaften (insbesondere gute Verformbarkeit) auszeichnen und daher zum Beispiel für die Automobilindustrie als Blechwerkstoff zunehmend an Bedeutung gewinnen. Um die Stabilität des Restaustenits einstellen zu können, muss die bainitische Umwandlung während der Wärmebehandlung jedoch umständlich über Haltezeiten kontrolliert werden. In diesem Projekt erforschen wir gemeinsam mit Partnern von der WBU in Pilsen, Tschechien, neue Wärmebehandlungen mit kontinuierlicher Abkühlung im Bainitbereich. Dabei kommen sowohl einer auf thermodynamischen Rechnungen basierenden Legierungsentwicklung als auch der genauen prozesstechnischen Kontrolle große Bedeutung zu.

Neue Mikrostrukturen in Stahlwerkstoffen nach Mini-Thixoforming

Die Aufnahme zeigt austenitische Körner, die in ein Netz aus Karbiden eingebettet sind – ein Beispiel für neuartige Mikrostrukturen in Stählen mit interessanten Eigenschaften nach dem Thixoforming.

Der Werkstoff Stahl ist, trotz jahrzehntelanger intensiver Forschung, noch immer für Überraschungen gut. Wir untersuchen zum Beispiel in diesem aktuellen Projekt, welche neuen Mikrostrukturen sich bei der Verformung von Werkzeugstählen (X210Cr12) oder mikrolegierter Stähle (30MnVS6) im Semi-Solid-Zustand (Thixoforming) erzeugen lassen und welche lokalen Eigenschaften diese besitzen. Dabei nutzen wir das besonders genau kontrollierbare Mini-Thixoforming-Verfahren, das von unseren Partnern in Pilsen, Tschechien, entwickelt wurde, für die thermo-mechanisch genau kontrollierte Herstellung. Die neuartigen Gefüge werden anschließend mikrostrukturell und (mikro-)mechanisch charakterisiert.

Adiabatische Scherbandbildung in Stählen

Phasen der Scherbandbildung für niedriglegierten Stahl im Torsionsversuch: homogene Verformung (Phase I), inhomogene Verformung (Phase II), Scherbandbildung (Phase III) (aus Marchand, A., Duffy, J.; J. Mech. Phys. Sol. 36 (3), 251-283, 1988)

Bei hohen Belastungsgeschwindigkeiten können in Stahlwerkstoffen adiabatische Effekte auftreten: Die mit der schnellen Verformung verbundene Erwärmung führt zu einer lokalen Entfestigung. Diese wiederum begünstigt eine weitere lokalisierte Verformung, eine stärkere lokale Erwärmung usw... Auf diese Weise bilden sich adiabatische Scherbänder aus, in denen sehr hohe Scherdehnungen auftreten, die schließlich zu einem vorzeitigen Materialversagen führen können. Obwohl adiabatische Scherprozesse seit Langem bekannt sind, ist insbesondere der Zusammenhang zwischen mikrostrukturellen Größen und dem Versagensverhalten bis heute nur unzureichend verstanden. Wir befassen uns mit diesem aus thermo-mechanischer und mikrostruktureller Sicht spannenden Thema in mehreren Projekten (experimentell: hochdynamische Versuche, Mikrostrukturanalyse; theoretisch: numerische Analyse von Wellenausbreitungs- und Lokalisierungseffekten) – u.a., um den technologischen Prozess des adiabatischen Scherschneidens besser beherrschbar zu machen.

Grenzflächen und Festigkeit in magnetpulsgeschweißten Verbunden

Im Magnetpulsschweißverfahren werden Werkstoffe (z.B. Bleche) so beschleunigt, dass sie mit hoher Geschwindigkeit aufeinander prallen, wodurch bei geeignet gewählten Prozessparametern eine feste Fügeverbindung entsteht. Bei den hochdynamischen Fügevorgängen kommt es oft zu einer Wellenbildung in den Fügezonen, die ihre Integrität maßgeblich beeinflusst. Aufgrund der Komplexität der Vorgänge ist der Stand der Kenntnis derzeit auf empirisches Wissen zu einzelnen Werkstoffpaarungen unter speziellen Bedingungen begrenzt. Ziel unserer Forschung ist es, zu einem grundlegenderen Verständnis des Magnetpulsschweißverfahrens beizutragen. Wir untersuchen im Rahmen eines Projektes im SPP 1640 den Einfluss verschiedener Ausgangsmikrostrukturen und Prozessparameter auf die Eigenschaften der Fügezonen in verschiedenen Materialpaarungen (Stahl- und Aluminiumbleche, artgleich und artungleich gefügt).

Übersicht der Fügezone einer magnetpulsgeschweißten Al/Al-Verbindung. Die Fügenaht weist eine charakteristische Wellung auf. Es ist erkennbar, dass sich die Mikrostruktur in der Fügenaht von der des Grundmaterials unterscheidet.

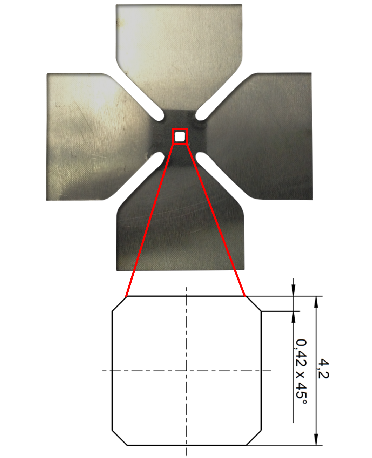

Bauschinger-Effekte in Blechwerkstoffen bei biaxialen Belastungspfaden und Lastrichtungswechseln

Die Abbildung veranschaulicht die Strategie zur mechanischen Charakterisierung des biaxialen Bauschinger-Effektes. Dabei wird aus einer Kreuzzugprobe im biaxial vorgedehnten Inneren eine Druck-Druck-Probe entnommen.

Als Bauschinger-Effekt wird das Phänomen bezeichnet, dass sich bei einem Wechsel der Belastungsrichtung in einem Werkstoff eine niedrigere Fließspannung bei Lastumkehr einstellt. Dies hat direkte Konsequenzen zum Beispiel für Anwender in der Umformtechnik. Bisher wurden solche Bauschinger-Effekte durch einachsige Versuche (Zug- und Druckversuche) bzw. Scherversuche nachgewiesen. Ziel dieses Forschungsvorhabens ist es, grundlegende Erkenntnisse über das Verhalten der Blechwerkstoffe DC06 (Stahl) und EN AW-1050 (Aluminium) unter zyklischer biaxialer Belastung zu gewinnen. Für die biaxiale Vorlast werden Kreuzzugversuche an der Uni Erlangen durchgeführt. Aus dem biaxial vorgedehnten Inneren der Probe werden anschließend Druck-Druck-Proben für den in Chemnitz speziell entwickelten Druck-Druck-Tester und in entgegengesetzter Richtung biaxial verformt. Zudem werden mithilfe von mikrostrukturellen Untersuchungen (TEM, STEM, EBSD; XRD) Ursachen für dieses mechanische Verhalten der Werkstoffe erforscht.

Effektive Querschnitte für biaxiale Prüfverfahren

Vergleich der Hauptformänderung: links DIC-Bild aus Experiment, rechts: Hauptdehnung berechnet mittels FEM-Simulation. Die Verteilung der Hauptdehnung stimmt in Experiment und Simulation qualitativ sehr gut überein. Dies zeigt, dass die Verformung des Bleches in der Simulation sehr gut abgebildet wird.

Die biaxiale Zugprüfung von Blechwerkstoffen gewinnt zunehmend an Bedeutung. Für die Umformtechnik, Materialmodellierung und Simulation von Umformvorgängen ist der Fließbeginn im ersten Quadranten der Fließortkurve relevant, um das Verformungsverhalten von Blechwerkstoffen noch genauer zu beschreiben. Moderne Materialgesetze benötigen bereits den Fließbeginn unter biaxialer Zugbelastung als Eingangsparameter. Dennoch ist die Bestimmung von Spannungswerten im zweiachsigen Zugversuch nach wie vor schwierig, da im Gegensatz zum einachsigen Zugversuch die Querschnittsfläche nicht direkt gemessen werden kann: Die effektive Fläche zur Bestimmung der technischen Spannung ist größer als der kleinste Querschnitt der Probengeometrie. Wir befassen uns daher intensiv mit verschiedenen Ansätzen zur Bestimmung der effektiven Fläche, z.B. mittels Finite Elemente-Simulationen, um die anspruchsvolle mehrachsige Prüfung in unseren Labors noch genauer zu machen.

Crashverhalten hybrider Verbunde

Im Schwerpunktprogramm 1712 geht es um hybride Verbunde – in unserem Teilprojekt speziell um die Kombination einer endlosfaserverstärkten Kunststoffmatrix, in die ein metallischer Einleger eingebracht wird. Gemeinsam mit Chemnitzer Kollegen aus der Mechanik, der Oberflächen- und Umformtechnik betrachten wir die Entwicklung eines robusten, serientauglichen Herstellungsprozesses und charakterisieren das Crashverhalten des Bauteils. Dabei stellt die Grenzfläche zwischen den Hybridpartnern den die Bauteilfestigkeit bestimmenden Faktor dar. Am LWT konzentrieren wir uns neben einer Analyse der lokal auftretenden Versagensmechanismen vor allem auf die hochdynamische Prüfung, für die mittels FEM-Rechnungen neue Probengeometrien entwickelt werden müssen, um der komplexen Wellenausbreitung in den verschiedenen Werkstoffen Rechnung zu tragen.

Darstellung einer Vorrichtung für gestoppte mechanische Prüfungen eines Hybridbauteils. Diese Prüfungen lassen Rückschlüsse auf die Schädigungsmechanismen und das Versagensverhalten von Grenzflächen in Hybridbauteilen zu.

Mikrostrukturanalyse von ultrafeinkörnigen Materialien

STEM-Aufnahme einer UFG-Aluminium-Legierung nach ECAP.

Ultrafeinkörnige metallische Werkstoffe (mit Korngrößen im Submikrometerbereich) besitzen teilweise stark von ihren grobkörnigen Ausgangswerkstoffen abweichende Eigenschaften. Insbesondere hohe Festigkeiten und relativ gute Verformbarkeit machen diese Werkstoffe interessant. Um die besonderen mikrostrukturellen Einflüsse auf das Werkstoffverhalten zu verstehen, sind elektronenmikroskopische Untersuchungen (wie REM, STEM, TEM, EBSD) erforderlich. Dabei sind neben der Anpassung etablierter Verfahren an die Anforderungen von UFG-Materialien auch die Implementierung neuer Untersuchungsmethoden und Präparationsverfahren Schwerpunkte unserer Arbeiten, die insbesondere im Rahmen des Teilprojektes Z2 im SFB 692 durchgeführt werden.

Herstellung von UFG-Profilen durch Raumtemperaturextrusion

Aus Zugversuchen ermittelte, technische Spannungs-Dehnungs-Kurven der Aluminiumlegierung EN AW-6060 nach kommerzieller Extrusion, Raumtemperaturextrusion (RT-Extrusion) und ECAP (RT, ein Umformschritt, Kanalwinkel 90°). Es zeigt sich, dass der bei Raumtemperatur extrudierte Werkstoff im Vergleich zur kommerziellen Extrusion eine um ca. 32 % höhere Fließspannung bei gleichbleibender Duktilität aufweist.

Ultrafeinkörnige Werkstoffe können aufgrund ihrer geringen Temperaturstabilität derzeit nur mit Hilfe kostenintensiver und zeitaufwändiger spanender Verfahren bearbeitet werden, um ihre hohe Festigkeit und Duktilität beizubehalten. Es ist daher von industriellem und wirtschaftlichem Interesse, einen Prozess zu etablieren, der ein endkonturnahes, ultrafeinkörniges Endprodukt bereitstellt. Dafür bieten sich vor allem Strangpressverfahren an. Im Vergleich zum kommerziellen Strangpressen bei hohen Temperaturen weisen Werkstoffe, die bei Raumtemperatur extrudiert wurden, eine deutlich höhere Festigkeit bei gleichbleibender Duktilität auf. Eine systematische Untersuchung der Mikrostrukturentwicklung und der mechanischen Eigenschaften unter Variation der Umformparameter (z.B. Pressverhältnis und Matrizengeometrie) wird im Rahmen des Transferprojekts T4 im SFB 692 durchgeführt.

Elementarmechanismen und werkstofftechnische Aspekte der ECAP-Verformung

Schematische Darstellung des ECAP-Prozesses: Ein Halbzeug wird durch einen Kanal mit innerem Winkel Φ und äußerem Winkel ψ gepresst, wobei es zur hochgradig plastischen Verformung durch (in erster Näherung) einfache Scherung kommt.

Die Herstellung von Halbzeugen mittels Equal-Channel Angular Pressing (ECAP) wird von einer Reihe unterschiedlicher Parameter beeinflusst, die im Rahmen des durch die DFG geförderten Projektes „Moderne Methoden zur Charakterisierung der Gefüge-Eigenschaftsbeziehungen ultrafeinkörniger Metalle nach dem Equal-Channel Angular Pressing“ untersucht werden. Neben technologischen Aspekten wie dem Einfluss verschiedener äußerer Kanalwinkel (ψ) auf die Ausbildung einer der einfachen Scherung überlagerten Biegung oder dem Aufbringen eines Gegendruckes im Ausgangskanal auf die Kornfeinung, wird auch eine durch Textur entstehende Rotation des Halbzeuges während der Umformung im Kanal mit rundem Querschnitt (Ø18 mm) untersucht. Außerdem werden systematisch Unterschiede zwischen reibungsoptimierten Werkzeugen und konventionellen Starrkanalwerkzeugen sowie der Einfluss der Kanalform (quadratisch, rund) auf die Halbzeughomogenität überprüft. Ein neuer Forschungsschwerpunkt liegt in der Einführung neuartiger Routen (3D-ECAP), bei der eine Drehung des Halbzeuges zwischen mehreren Umformschritten nicht nur um die Längsachse sondern auch quer dazu möglich sein wird.

Upscaling des ECAP-Verfahrens auf industriell relevante Maßstäbe

In den letzten Jahren wurde das Verfahren Equal-Channel Angular Pressing (ECAP) zur Herstellung kleiner Halbzeuge (15x15x130 mm3) an unserem Lehrstuhl weiterentwickelt: Mit Hilfe eines reibungsoptimierten Werkzeuges und durch Aufbringen eines Gegendrucks können Halbzeuge mit einer guten Homogenität und Oberflächenqualität hergestellt werden. Um das Anwendungsspektrum zu erweitern, war es notwendig, das Probenvolumen zu vergrößern und die im Kleinmaßstab ermittelten Parameter auf industriell relevante Maßstäbe zu übertragen. Nachdem der Prozess bereits erfolgreich skaliert werden konnte, und ein ECAP-Großwerkzeug (Halbzeugabmaße 50x50x830 mm3: unsere Halbzeuge zählen damit zu den größten weltweit verfügbaren ECAP-Materialien) zur Verfügung steht, werden momentan mögliche Skalierungseffekte anhand verschiedener Modellwerkstoffe wie Kupfer oder Aluminium studiert. Im Fokus dieser Untersuchungen stehen die mechanischen Eigenschaften und die auftretenden Mikrostrukturen, die teilweise stark von den Prozessparametern während der ECAP-Umformung abhängen.

Vergleich zweier OFHC-Kupfer Halbzeuge nach einfacher ECAP-Umformung bei Raumtemperatur im industriellen Maßstab (oben, 50x50x830 mm³) und im Labormaßstab (unten, 15x15x130 mm³).

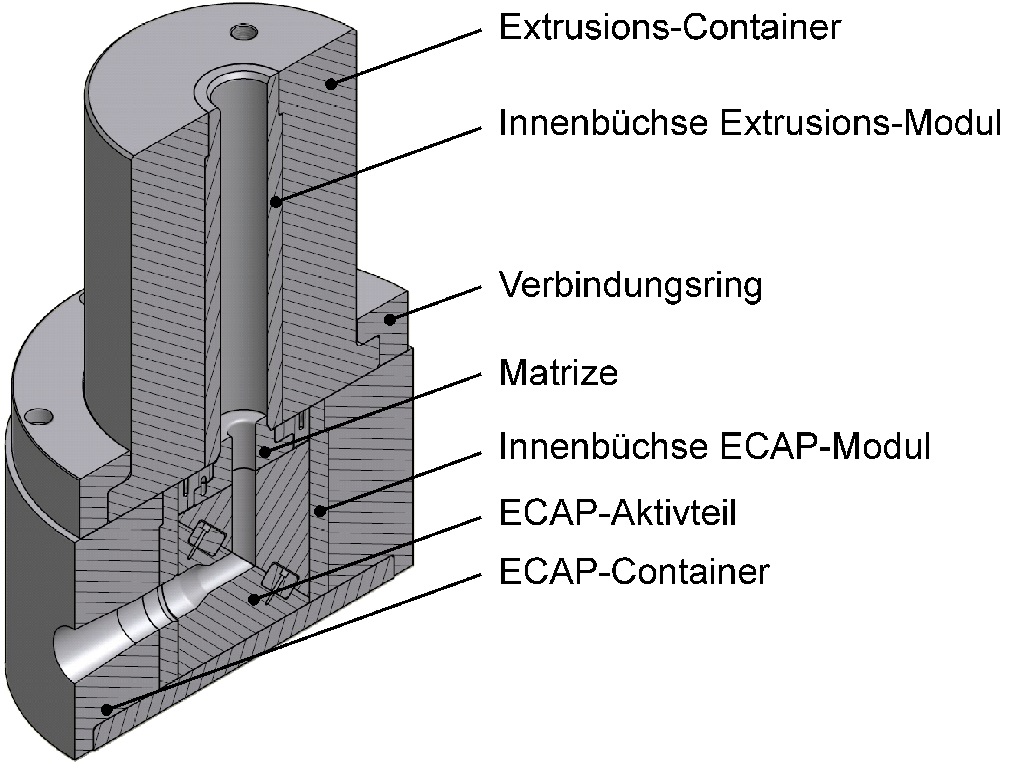

Angular Extrusion – Kombination von Strangpressen und ECAP

Werkzeugprototyp für die kombinierte hochgradig plastische Umformung Angular Extrusion, bestehend aus Extrusion und ECAP. Die schematische 3D-Schnittmodellskizze zeigt die wichtigsten funktionellen Werkzeugteile für das Extrusions- und ECAP-Modul.

Aus dem SFB 692 entstand im Rahmen eines Transferprojekts (T2) ein neuartiger Ansatz, um ECAP im Großmaßstab mit einem kommerziellen Umformprozess zu verbinden. Diese Herangehensweise soll einen neuen wirtschaftlichen SPD-Prozess ableiten, mit dem Hochleistungswerkstoffe auf Aluminiumbasis in industrierelevanten Querschnitten zur Verfügung gestellt werden können. Durch die Kombination von kommerziellem Strangpressen mit ECAP in einem speziell entwickelten Werkzeug entsteht das SPD-Verfahren Angular Extrusion. Die Werkzeugentwicklung erfolgte gemeinsam mit der Firma S+C Schmidt + Clements GmbH in mehreren Entwicklungsstufen, begleitet durch eine Vielzahl von FEM-Simulationen sowie Festigkeits- und Zuverlässigkeitsberechnungen. In aktuellen Untersuchungen erforschen wir, welche Mikrostrukturen beim Angular Extrusion entstehen und welche Eigenschaften die Halbzeuge dadurch besitzen.

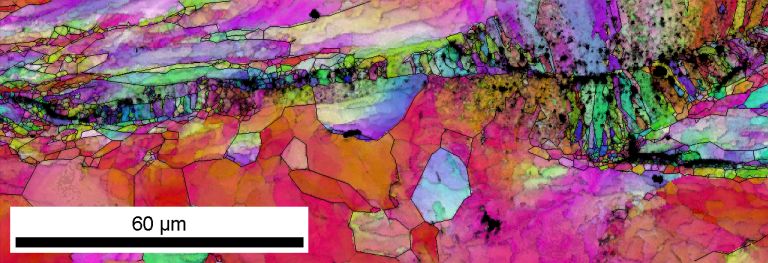

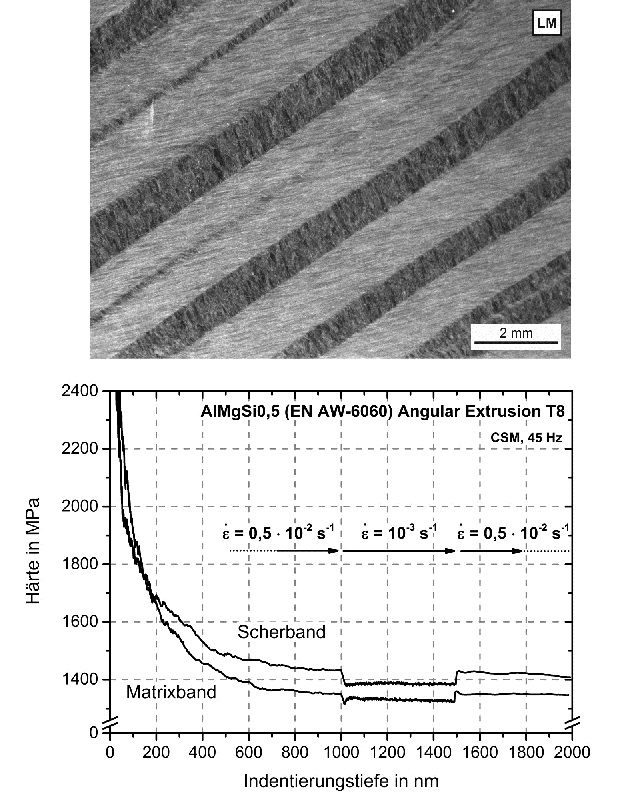

Verformungslokalisierungen bei ECAP

Oben: Mikrostruktur mit Scherbändern an AlMgSi0,5 nach ECAP (lichtmikroskopische Hellfeldaufnahme). Scherbänder erscheinen hell und Matrixbänder dunkel. Unten: Nanoindentationskurven mit Indentierungsratenwechsel der mikrostrukturellen Bereiche Matrix- und Scherband.

Beim Equal-Channel Angular Pressing (ECAP) von beispielsweise bereits stark kaltverfestigten Aluminiumlegierungen beobachtet man teilweise die Ausbildung außergewöhnlich heterogener Mikrostrukturen. Eine Besonderheit stellt dabei das Auftreten von mikroskopischen und makroskopischen Lokalisierungsphänomenen dar. Speziell makroskopische Verformungsbänder in Werkstoffen, die nach einer kombinierten Umformung durch zwei SPD-Prozesse entstehen, wurden bislang nicht erforscht. Daher leisten umfassende Untersuchungen, die im Rahmen des Teilprojekts C5 im SFB 692 gefördert werden, einen wichtigen Beitrag zur Bestimmung der Morphologie und zu den möglichen Ursachen der Entstehung dieser Verformungslokalisierungen. Die Charakterisierung des Verformungsverhaltens in Kombination mit der systematischen Analyse der lokalen und globalen, dehnratensensitiven mechanischen Eigenschaften helfen dabei, das komplexe Zusammenspiel der Gefüge-Eigenschaftsbeziehungen zu verstehen.

Tieftemperaturverformung hochfester Aluminiumlegierungen

Zur Ausnutzung festigkeitssteigernder Ausscheidungen hochfester Aluminiumlegierungen werden diese üblicherweise im lösungsgeglühten Zustand umgeformt und anschließend wärmebehandelt. Durch ihr relativ geringes Verformungsvermögen und eine damit verbundene Tendenz zum Scherversagen können hochfeste Aluminiumlegierungen der 7xxxer Reihe bei Raumtemperatur aber nur bedingt durch hochgradig plastische Verfahren umgeformt werden. Eine Erhöhung der Umformtemperatur steigert das Verformungsvermögen zwar deutlich, beeinflusst jedoch die Ausscheidungskinetik negativ. Das große Potential zur Verbesserung der mechanischen Eigenschaften mittels ECAP kann daher weder bei Raumtemperatur noch bei erhöhten Temperaturen genutzt werden. Kryogene Bedingungen bieten auf Grund erhöhter Verfestigungsraten und einer gesteigerten Duktilität aber einen vielversprechenden Ansatz für erfolgreiches ECAP. Im Rahmen des SFB692 werden im Teilprojekt A1 sowohl prozesstechnische Größen ermittelt als auch die Zusammenhänge zwischen mikrostrukturellen und mechanischen Eigenschaften nach ECAP-Verformung bei tiefen Temperaturen untersucht.

Durch die Verringerung der Temperatur (-196 °C) kann die Duktilität gesteigert werden (links). Dies ermöglicht die ECAP-Umformung von hochfesten 7xxxer Aluminiumlegierungen. Im Vergleich zum konventionellen Zustand (T651) kann mit diesem Verfahren durch die Erzeugung feinkörniger Gefüge in Kombination mit einer geeigneten Wärmebehandlung die Festigkeit bei gleichbleibender Duktilität gesteigert werden (rechts).

Kriechverhalten, thermische Stabilität und Ausscheidungskinetik von partikelverstärkten Aluminiumlegierungen (AMCs)

Die DSC-Messungen an verschiedenen Halbzeugzuständen zeigen, dass die Ausscheidungskinetik von partikelverstärktem und ECAP-umgeformtem AA2017 stark beschleunigt ist.

Durch die hohe Defektdichte in hochgradig plastisch umgeformten Werkstoffen sind diese thermisch instabil: Bereits bei leicht erhöhten Temperaturen (>150 °C) können sich die mikroskopischen und makroskopischen Eigenschaften ändern. Diese Instabilität kann man sich durch eine beschleunigte Ausscheidungskinetik und damit verkürzte Wärmebehandlungszeiten zunutze machen. Um den Einfluss von Temperatur, Zeit und mechanischer Last auf das Ausscheidungsverhalten von ECAP-umgeformten, ausscheidungshärtbaren Aluminiumlegierungen (z.B. EN AW-2017 und AMCs) zu untersuchen, werden im Projekt A2 des SFB692 systematisch Kriechversuche und verschiedene Wärmebehandlungen durchgeführt und die Ausscheidungskinetik durch Differential-Scanning-Calorimetry und TEM-Untersuchungen charakterisiert.

ECAP-Texturierung und mechanisches Verhalten von Mg-Legierungen

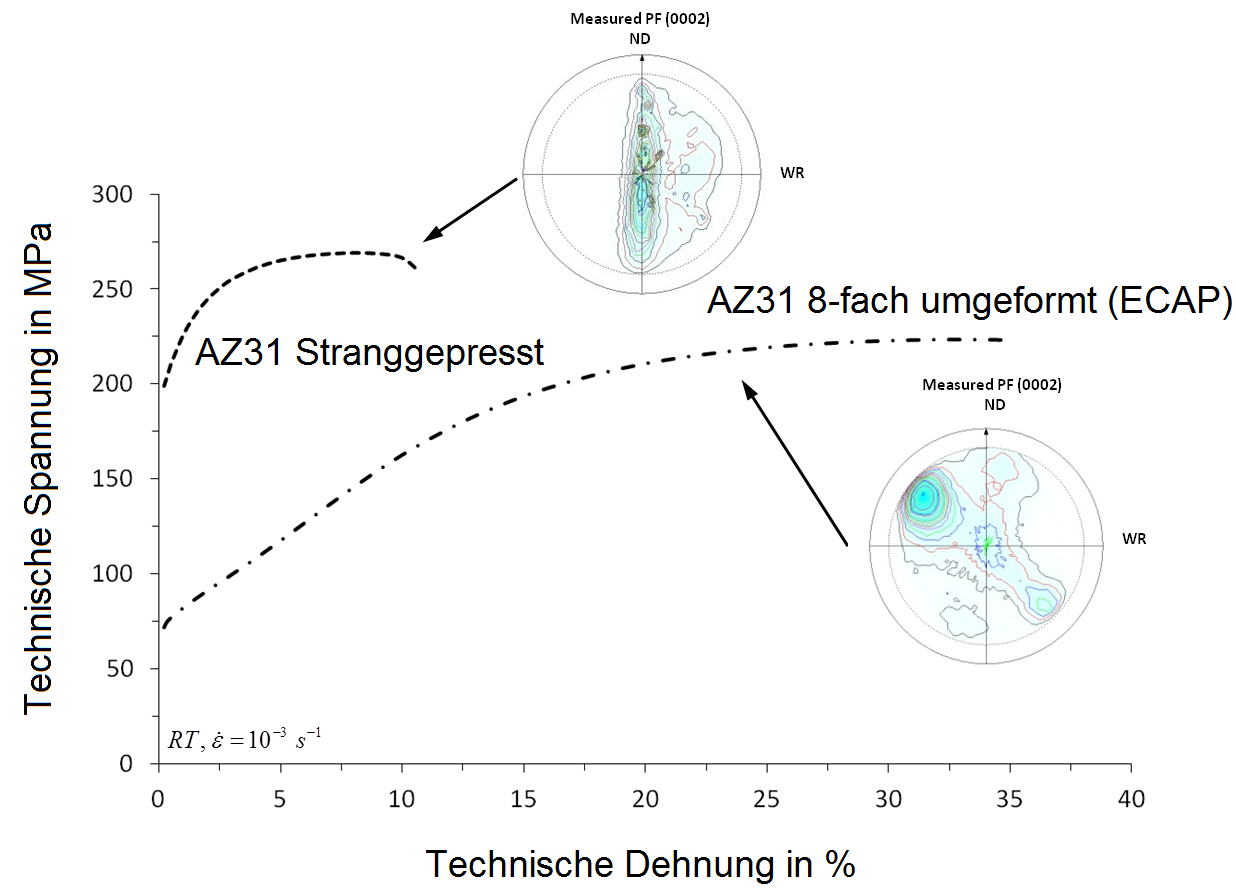

Die aus Zugversuchen ermittelten, technischen Spannungs-Dehnungs-Kurven der Magnesiumknetlegierung AZ31 zeigen, wie sehr man mit ECAP das mechanische Verhalten verändern kann.

Das Thema Textur, also die Gesamtheit der Kristall-orientierungen in einem Polykristall, spielt in Magnesium eine besonders ausgeprägte Rolle. Vor allem auf die resultierenden mechanischen Eigenschaften hat eine Texturierung großen Einfluss. Mit verschiedenen Umformverfahren (z.B. ECAP – Equal-Channel Angular Pressing oder Walzen) lassen sich unterschiedliche Texturen einstellen, die zu sehr unterschiedlichen mechanischen Eigenschaften führen können. Wir untersuchen, wie man über gezielte (thermo-)mechanische Behandlungen unterschiedliche Werkstoffzustände einstellen kann, und wie die verschiedenen Festigkeiten und Duktilitäten mit mikrostrukturellen Parametern und der Textur zusammen hängen.

Mechanische Zwillingsbildung in Mg unter mehrachsiger Belastung

Das linke Bild zeigt einen biaxialen Versuchsaufbau mit eingebauter Probe. Zur Messung der Verformung ist ein Grauwertmuster auf der Probe aufgebracht. Die rechte Abbildung zeigt eine unter biaxialer Druckbelastung verformte Probe mit verzwillingter Mikrostruktur (EBSD-Aufnahme).

Die mechanischen Eigenschaften von Magnesium sind aufgrund der hexagonalen Kristallstruktur besonders texturabhängig. Zudem leistet die mechanische Zwillingsbildung einen entscheidenden Beitrag zur plastischen Verformung. Abhängig vom Spannungszustand können sich dabei unterschiedliche Zwillingsvarianten bilden. Bislang kennt man Unterschiede zwischen Zug- und Druckbelastung. In diesem Forschungsprojekt ergründen wir das Verformungsverhalten und die Aktivierung bzw. Interaktion einzelner Zwillingsvarianten insbesondere unter mehrachsiger Belastung in unseren speziellen Prüfaufbauten für biaxiale Druckverformung. Dadurch können allgemein gültigere Erkenntnisse über die mechanische Zwillingsbildung in Mg gewonnen werden.

Thermomechanische Behandlung von Ti-Legierungen

Adiabatisches Scherband in einer bei 10 % plastischer Verformung gestoppten Ti-10V-2Fe-3Al Probe, die eine Korngrenze schneidet. In der β-Titanmatrix (hell) wurde vor dem Versuch mittels einer geeigneten Wärmebehandlung lamellares primäres α-Titan (dunkel) mit einem Volumengehalt von ca. 40 % ausgeschieden.

Als vorrangiger Forschungsgegenstand dynamischer Untersuchungen an Titanlegierungen erweisen sich nach wie vor α-Legierungen sowie die industriell sehr verbreitete α+β-Legierung Ti-6Al-4V als relevant. Eine Vielzahl möglicher Wärmebehandlungszustände, höhere Festigkeiten und sehr gute Ermüdungseigenschaften im Vergleich zu den α-Legierungen bewirken aktuell ein kontinuierliches Wachstum der Anwendungen metastabiler β-Titanlegierungen. Aufgrund einer möglichen Ausscheidungshärtbarkeit mit α-Phasen unterschiedlicher Anteile und Morphologie bieten diese Legierungen eine Vielzahl einstellbarer Mikrostrukturen. Gleichzeitig neigen Titanwerkstoffe verstärkt zur Bildung von Verformungslokalisierungen bei hohen Dehnraten. Es kommt zu sogenannten adiabatischen Scherbändern, in denen der Werkstoff anschließend primär versagt. In diesem Projekt soll ein Verständnis für die mikrostrukturellen Vorgänge bei der Scherbandbildung in metastabilen β-Titanlegierungen in Abhängigkeit der eingestellten Form, Größe und der Volumenanteile der verschiedenen α-Ausscheidungen geschaffen werden. Hierfür werden durch gestoppte Versuche gezielt Scherbänder eingestellt und anschließend mikrostrukturell (REM, TEM, STEM) und mittels Nanoindentation charakterisiert.

Epitaktische NiTi-Schichten

EBSD-Aufnahmen einer einkristallinen austenitischen NiTi Schicht mit eingelagerter Ti2Ni Phase.

NiTi ist eine der meist angewendeten Form- gedächtnislegierungen. Der Formgedächtniseffekt basiert auf der diffusionslosen, reversiblen Phasenumwandlung zwischen der Hochtemperatur- (Austenit in B2-Struktur) und der Tieftemperaturphase (Martensit in B19‘-Struktur). Das thermomechanische Materialverhalten wird maßgeblich durch die verzwillingte Mikrostruktur des Martensits bestimmt. Einkristalline dünne NiTi-Schichten bilden ein ideales Modellsystem, um vielfältige grundlagenorientierte Fragestellungen zur Martensitbildung in einer Formgedächtnislegierung zu beantworten. Da die epitaktischen Schichten unter reinsten Bedingungen hergestellt werden, bleiben Keimbildung und Wachstum sowie die martensitische Phasenumwandlung durch Fremdphasen unbeeinflusst. Außerdem ermöglicht das große Oberflächen/ Volumen-Verhältnis der wenige hundert Nanometer dünnen Schichten die direkte Untersuchung von Zwillingsgrenzen. Wir untersuchen an solchen Modellsystemen Fragen zur der Entstehung des martensitischen Gefüges, zur Zwillingsgrenzenergie sowie zu den elastischen Eigenschaften des Martensits.

Thermomechanisches Verhalten von NiTi auf kleinsten Längenskalen

Mikrozugproben aus gesputtertem NiTi, die ein pseudoelastisches Materialverhalten zeigen.

Für biomedizinische, sensorische oder aktorische Anwendungen stehen wenige Mikrometer kleine polykristalline feinkörnige NiTi-Strukturen im Fokus unserer Untersuchungen. Mit Nano-Indentationsversuchen an austenitischen Proben können sowohl das thermische als auch das mechanische Umwandlungsverhalten evaluiert werden. Bei martensitischen Proben steht dagegen die Bestimmung der elastischen Eigenschaften des Martensits im Vordergrund. Zur Bestimmung der makroskopischen elastischen und plastischen Eigenschaften sind insbesondere Zugversuche an freitragenden austenitischen und martensitischen Schichten zielführend. Die entsprechende Prüftechnik für die Untersuchung kleiner und kleinster Probenvolumina wurde in den letzten Jahren systematisch am LWT aufgebaut.

Mikromechanische Modellierung von NiTi-Zwillingen

NiTi-Martensit bildet immer verzwillingte Mikrostrukturen aus, die die makroskopischen Eigenschaften maßgeblich bestimmen. Man kann mikromechanisch vorhersagen, welche Zwillinge sich unter einachsiger Belastung in Einkristallen bilden. Wir erweitern eines dieser Modelle und wenden es auf mehrachsige Spannungszustände, wie sie beispielsweise bei der Nanoindentation auftreten, an. Dabei kombinieren wir elastisch anisotrope FEM-Simulationen mit der mikromechanischen Analyse. Darüber hinaus verknüpfen wir das mikromechanische Modell mit den elastischen Konstanten des NiTi-Martensits, um das effektive Verhalten der verzwillingten Strukturen beschreiben zu können.

Links: Schematische Darstellung eines mikromechanischen Modells der Martensitbildung. 192 mögliche Zwillingsvarianten können aus dem NiTi-Austenit gebildet werden. Rechts: Vorhersage der sechs sich bildenden Zwillingstypen bei Nanoindentation in Richtung einer <111>-Oberflächennormalen des Austenits mit einem sphärischen Indenter.

FEM-Simulation von pseudoelastischen Formgedächtnislegierungen

Bei der Verformung von Zugproben aus pseudoelastischem NiTi beobachtet man Lokalisierungsphänomene: es bilden sich Bänder mit voll umgewandeltem Martensit, die in die austenitischen Bereiche hinein wachsen. Diese Beobachtungen bilden wir in FEM-Rechnungen nach. Dadurch kann ein tieferes Verständnis für das Materialverhalten unter verschiedenen Beanspruchungen (z.B. Zug, Druck, Druck-Scher-Verformung, Biegung usw.) gewonnen werden. Die Modellierung erfolgt auf kontinuumsmechanischer Ebene und berücksichtigt unter anderem auch funktionale Ermüdung (eine Veränderung des mechanischen Verhaltens bei mehrfacher Umwandlung).

Dehnungsfelder an der Probenoberfläche (links) und Probenquerschnitt (rechts) simuliert mittels FEM einer pseudo-elastischen NiTi-Probe unter kombinierter Druck-Scher-Belastung.

Lokalisierungsphänomene in NiTi-Formgedächtnislegierungen unter komplexen Spannungszuständen

Dehnungsfelder, gemessen mittels DIC an einer pseudo-elastischen NiTi-Probe unter kombinierter Druck-Scher-Belastung.

Es ist schon lange bekannt, dass pseudoelastische NiTi- FGL unter einachsigem Zug zur Verformungslokalisierung in Form von Martensitbändern neigen. Wir untersuchen gezielt, inwieweit solche Phänomene auch unter anderen thermo-mechanischen Randbedingungen auftreten. Ein Beispiel dafür sind Untersuchungen mit kombinierter Druck/Scher-Belastung. Die Entwicklung von Dehnungsfeldern auf der Probenoberfläche kann dabei mit Hilfe des in-situ optischen Messverfahrens DIC (digitale Bildkorrelation; engl.: digital image correlation) zur ausführlichen Charakterisierung der Bildung und des Wachstums der Martensit-Bänder analysiert werden.

Spannungsrelaxation in NiTi-Aktoren

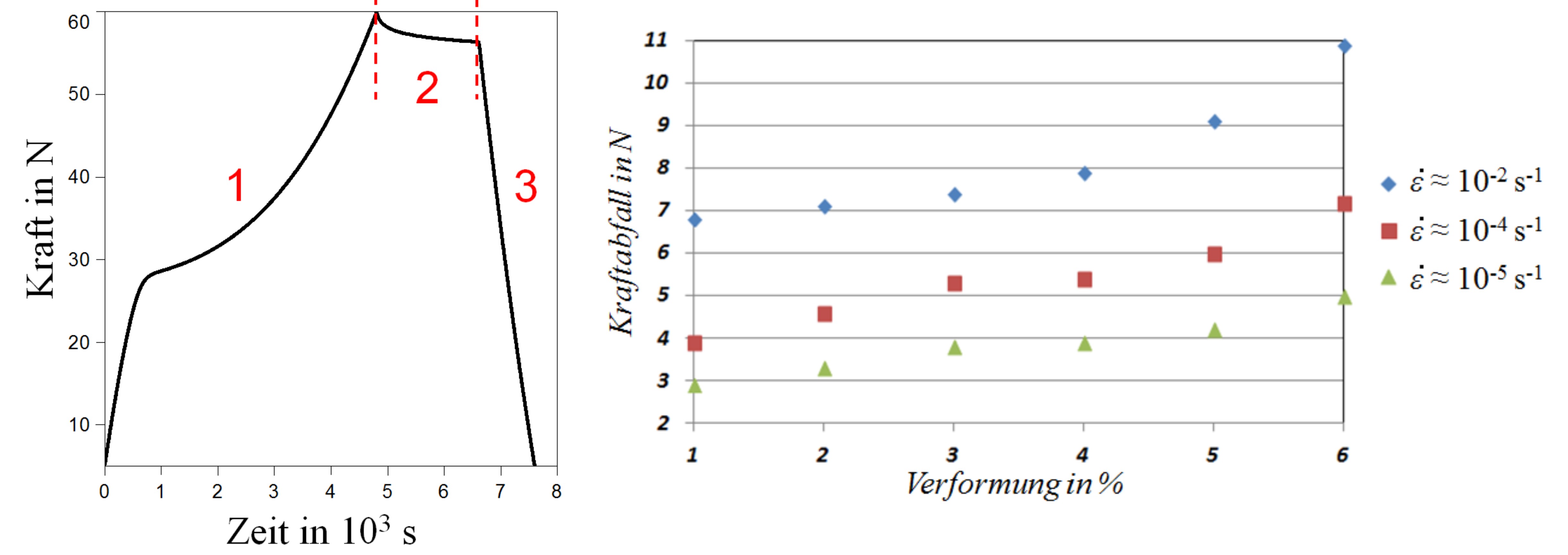

Anelastisches Werkstoffverhalten (elastisches, aber zeitabhängiges Verhalten) hat viele verschiedene mikrostrukturelle Ursachen. Wir untersuchen in diesem Zusammenhang in einem Teilprojekt des Exzellenz-Clusters MERGE Relaxationsphänomene in martensitischen NiTi-FGL, um das Verhalten von Aktordrähten noch besser beschreiben zu können. Neben der genauen mechanischen Messung an den dünnen Drähten besteht die Herausforderung vor allem in der mikrostrukturellen Interpretation des zeitabhängigen Verhaltens, bei der die Interaktion von verschiedenen (Punkt- und Linien-) Defekten mit martensitischen Zwillingsgrenzen im Vordergrund steht.

Relaxationskurve eines dünnen martensitischen NiTi-Aktordrahtes (links). Nach elastischer Verformung des verzwillingten Martensit verläuft die Verformung durch die Reorientierung/Entzwillingung von Martensit (1). Bei konstant gehaltener Dehnung (2) kommt es mit der Zeit zum Abfall der Kraft. Nach der Haltezeit wurde die Probe vollständig entlastet (3). Die aufgebrachte Dehnung sowie die Dehnrate beeinflussen das Relaxationsverhalten maßgeblich (rechts).