Leichtere Kopfstütze für Autokindersitze dank deutsch-polnischer Forschungskooperation

Wissenschaftlerinnen und Wissenschaftler der TU Chemnitz entwickeln mit Unternehmen in Thüringen und Polen eine 26 Prozent leichtere Kopfstütze für einen Kindersitz und erarbeiten technische Grundlagen zu deren ressourcenschonenden Herstellung

Bild vergrößern

Bild vergrößern -

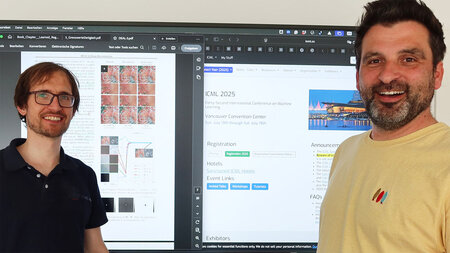

Die TU-Forscher Norbert Schramm (l.) und Tomasz Osiecki zeigen in der Halle des MERGE Technologiezentrums der TU Chemnitz den fertigen Kindersitz mit eingebauter Kopfstütze sowie die dort hergestellte Organoblech-Preform mit Trägerplatte. Die mit Partikelschaum überschäumte Kopfstütze stellt im Fall eines Aufpralls eine gute Crashperformance sicher. Foto: Eva Laurie

Ein geeigneter Kindersitz im Auto sollte vor allem drei Kriterien erfüllen: einen hohen Grad an Sicherheit garantieren, ein geringes Gewicht haben und einfach zu handhaben sein. Zur optimalen Erfüllung dieser Punkte sowie einer wirtschaftlicheren Bauteilfertigung leisten Forscherinnen und Forschern der Professur für Strukturleichtbau und Kunststoffverarbeitung (SLK) der Technischen Universität Chemnitz einen wichtigen Beitrag. Im Rahmen einer internationalen Forschungskooperation mit dem polnischen Kindersitzhersteller Avionaut sowie dem thüringischen Kunststoffunternehmen Polycomb entwarfen sie eine ultraleichte Kopfstütze, die zudem durch eine verbesserte Crashperformance glänzt und die Voraussetzungen für eine vorteilhafte Bauteilproduktion schafft.

An der TU Chemnitz wurden im Rahmen der Grundlagenuntersuchung ein sogenanntes „umgeformtes Organoblech“ für die lokale Versteifung der Kopfstütze entwickelt. „Dies sind Fasergewebe, die von einer Kunststoffmatrix umschlossen sind. Sie zeichnen sich durch ihre besondere Steifigkeit, Festigkeit sowie ihr geringes Gewicht aus und eignen sich damit ideal für den Einsatz in Leichtbauanwendungen, zum Beispiel im Flugzeug- oder Automobilbau“, erläutert Norbert Schramm, Wissenschaftlicher Mitarbeiter an der Professur SLK.

Die Mitarbeiterinnen und Mitarbeiter von Polycomb in Auengrund (Thüringen) waren im weiteren Entwicklungsverlauf für das Spritzgießen zuständig. Sie fertigten die sogenannte Preform, also den Rohling des sich in der Herstellung befindenden Bauteils. Dazu gehörte auch die Kopfstützenträgerplatte, welche der Integration der Kopfstütze in die Rückenlehne des Sitzes dient. Der Kindersitzhersteller Avionaut in Wreczyca Wielka (Polen) gab als Auftraggeber geeignete Materialien vor und realisierte die Überschäumung der Kopfstütze mit Schaumperlen aus thermoplastischen Kunststoffen durch das energiesparende Partikelschaum-Verbund-Spritzgießen sowie die Fertigstellung eines Demonstrators. Die neuentwickelte Kopfstütze eines Kindersitzes für Kinder in der Gewichtsklasse von 9 bis 36 Kilogramm ist 26 Prozent leichter als ein vergleichbares Standardbauteil.

Gefördert wurde die Technologieentwicklung durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) sowie durch das Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM).

Stichwort: Partikelschaum-Verbund-Spritzgießen (PSVG)

Beim Partikelschaum-Verbund-Spritzgießen handelt es sich um einen gekoppelten Prozess: In der ersten Stufe wird ein Einleger aus einem Organoblech in einem Spritzgießwerkzeug mit Wendeplatte umgeformt und mit einer kurzglaserverstärkten Kunststoffmatrix hinterspritzt. Anschließend wird die so gefertigte Preform auf der Maschine in ein zweites Werkzeug gedreht und überschäumt. Da keine Zwischenlagerung und somit keine Abkühlung sowie erneute Aufwärmung notwendig sind, ist dieses Fertigungsverfahren besonders ressourcenschonend, denn die Wärmeenergie, die im ersten Schritt eingebracht werden muss, kann im zweiten Schritt weiter genutzt werden. Hier hat der Grundgedanke der sogenannten bivalenten Ressourceneffizienz Anwendung gefunden, der dem Leitbild des Exzellenzclusters MERGE der TU Chemnitz entspringt und es sich zum Ziel macht, sowohl in der Nutzung als auch in der Produktion Energie einzusparen. Eine zusätzliche Einsparung im Herstellungsprozess wird dadurch erzielt, dass das Bauteil einbaufertig aus dem Werkzeug kommt.

Aus der möglichen Überführung des Fertigungsprozesses der Kopfstütze in einen Schritt und der entwickelten Bauteilkonstruktion ergeben sich zahlreiche Vorteile für Hersteller, Anwenderinnen und Anwender. So lassen sich nicht nur Montageschritte und Energie in der Produktion durch PSVG einsparen, die Komponenten des Endproduktes halten auch besser zusammen und das deutlich verringerte Gewicht führt zu weiteren Energieeinsparungen beim Transport sowie einem erleichterten Handling für Eltern oder Betreuungspersonen beim Ein- und Ausbau des Kindersitzes. Darüber hinaus können aus der Wirtschaftlichkeit des Bauteils gewonnene finanzielle Einsparungen möglicherweise auch an die Kundinnen und Kunden weitergegeben werden. Der Transfer der Projektergebnisse in die Praxis obliegt nun dem Kindersitzhersteller.

Weitere Informationen erteilt Norbert Schramm, Telefon 0371 531-38925, E-Mail norbert.schramm@mb.tu-chemnitz.de

(Autoren: Eva Laurie, Mario Steinebach)

Mario Steinebach

11.09.2020